Старое и новое. Завод им. Калинина. 2014.

В 1892 году на Богоявленской улице Воронежа в небольшом сарае открылась слесарная мастерская, в которой стали производиться различные кузнечные, литейные и ремонтные работы. Постепенно бизнес расширялся, обрастал клиентами, оборудованием, подсобными рабочими. Через семь лет, 16 марта 1899 года, городская управа зарегистрировала расширившееся предприятие как механический и чугунолитейный завод на имя Константина Александровича Веретенникова и компании с капиталом в 10 тысяч рублей.

Вновь зарегистрированное товарищество расположилось на 2-ой Девицкой улице, в домовладении, принадлежащем А.Н.Иванову. На предприятии в тот период работало 45 человек.

Основным направлением бизнеса стало чугунолитейное производство по собственным моделям или моделям заказчиков, ремонт паровых котлов, локомобилей, двигателей внутреннего сгорания.

Спрос на услуги предприятия был достаточно высоким, о чем говорят финансовые показатели завода. Уже в 1903 году объем производства в денежном выражении составлял 96 тысяч рублей, а рабочих насчитывалось 120 человек. Через год объем производства составил 133 тысячи рублей, а в 1907 году продукции было выпущено на 200 тысяч рублей.[i]

Успех бизнеса Иванова и Веретенникова основывался на нескольких компонентах – предпринимательской хватке компаньонов, расширяющемся рынке обслуживания двигателей и механических устройств, а также на технологических секретах процессов литья и формирования литьевых форм.

После революции 1917 года механический и чугунолитейный завод Иванова и Веретенникова был де-факто взят под контроль рабочих и местных властей. В 1918 году предприятие получило название «Товарищество на паях», которым руководил фабрично-заводской комитет. Техническое и коммерческое руководство осуществлял наемный исполнительный директор.

Главным направлением деятельности завода в начале 1920-х годов стало обеспечение агропроизводителей сельскохозяйственными машинами, а также ремонт существующего парка сельхозагрегатов – плугов, граблей, жаток, косилок. Кроме сельхозмашин на заводе был освоен выпуск соломорезок. Производство чугунного литья достигло тогда 32 тыс. пудов в год, соломорезок – 2 тыс. штук.

В модельном, кузнечном, литейном, токарном и слесарных цехах работало 95 рабочих, 9 служащих и 2 инженерно-технических работника.

В 1920 году предприятие было национализировано и ему было присвоено новое имя – «4-й национальный завод третьей категории». На заводе по-прежнему производились сельхозмашины, осуществлялась насечка и закалка напильников, ремонтировались культиваторы, плуги и другие средства производства.

В 1924 году по решению Губернского Совета народного хозяйства «4-й национальный завод» был сдан в аренду новым собственникам. Наступила новая эпоха – НЭПа, и в аренду частным предпринимателям (нэпманам) сдавались многие предприятия с целью повышения их эффективности. В очередной раз произошла и смена названия предприятия – теперь завод стал называться «Комехчуглит», то есть «Кооператив по механическому и чугунолитейному производству». Задачи перед кооперативом стояли прежние – производство чугунного литья, ремонт сельскохозяйственных и маслобойных машин.

После того, как кооператорами было налажено производство и раскрыты некоторые технологические секреты, государство вновь взяло под контроль предприятие. Так с 1 октября 1926 года завод получил наименование «Госмехчуглит» — «Государственный механический чугунолитейный завод». Эра свободного предпринимательства для нэпманов подходила к концу.

В конце 1920-х годов Воронеж представлял собой огромную стройку. В этот период строились завод СК им.Кирова, авиационный завод, механический завод и завод сельскохозяйственных машин (которые тогда были единым предприятием под названием «Триер»). Велось также интенсивно жилищное строительство, объекты социального и культурного назначения. Для нужд строек в большом количестве требовались стройматериалы и предприятия по их производству.

В 1926 году Высший совет народного хозяйства (ВСНХ) принял решение о строительстве в Семилуках завода по производству огнеупорного и силикатного кирпича, так как в стране и в Воронежском регионе остро не хватало строительных материалов. В связи с этим «Госмехчуглит» начинает изготавливать и поставлять силикатной промышленности соответствующее оборудование – узкоколейные вагонетки, глиномялки «Людекс» и прочие агрегаты.

Такая переориентация потребовала от заводчан создания новых технологий и конструкторских решений. Производство усложнялось, требовало новых идей, технических решений, расчетов, испытаний промышленных образцов, изучения иностранного опыта. На «Госмехчуглите» стал формироваться соответствующий отдел, пополнявшийся со временем квалифицированными кадрами.

В феврале 1930 года в Воронеж приехал «всероссийский староста» М.И.Калинин. Он ознакомился с ходом работ на воронежских предприятиях, участвовал во встречах и беседах с рабочими. После этого события на общем собрании работников предприятия был поднят вопрос о присвоении заводу имени Калинина. Такое решение было принято единогласно. Это произошло в конце 1930 года.

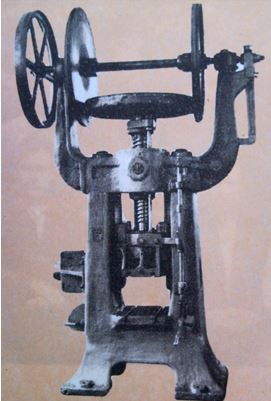

В 1933 году завод им. Калинина стал осваивать производство механических прессов для кирпичной промышленности. Впоследствии выбранная специализация станет для завода основным направлением производства и опытно-конструкторских разработок.

Прессы для изготовления керамических труб оказались очень востребованным продуктом, так как раньше такого рода трубы делались по полукустарным технологиям, были дорогими и не очень качественными. Применение новых прессов сокращало затраты тяжелого ручного труда на 80%, значительно увеличивало производительность труда при одновременном снижении себестоимости трубы. Установка новых прессов повышала выработку керамического завода в 100 раз, при десятикратном снижении обслуживающего персонала.

В последующие годы завод им. Калинина стал все больше переориентироваться на производство кузнечнопрессового оборудования для машиностроения и металлообработки.

Такой переход не был легким. На предприятии было достаточно много брака и рекламаций от потребителей. Руководству завода пришлось усиливать организационную, управленческую и технико-контрольную составляющую. Если в 1933 году в конструкторском бюро было 9 человек, то в 1935 – уже 19. В последующие годы был организован технический отдел, состоявший из конструкторской и технологической частей и насчитывающей в своем составе несколько десятков человек. В дальнейшем технический отдел разделили на три самостоятельных подразделения – отдел главного конструктора, отдел главного технолога и отдел главного металлурга.

В декабре 1941 года завод им. Калинина был эвакуирован из Воронежа в Чимкент, где заводчане в кратчайшие сроки наладили производство.

После освобождения Воронежа завод им. Калинина стал понемногу восстанавливаться. Вначале расчищалась территория, проводилось разминирование и обезвреживание невзорвавшихся боеприпасов. Потом восстанавливались помещения, закладывались кирпичом пробитые стены, устанавливались перекрытия. К концу 1943 года работниками завода и трудовыми отрядами были частично восстановлены помещения кузнечного, литейного и ремонтно-механического цехов, ограждена территория завода, восстановлены три небольших жилых здания.

Несмотря на огромные трудности и разруху, производственная деятельность завода постепенно налаживалась. В 1949 году на предприятии было освоено 6 новых типов машин: две из них – по проекту заводских специалистов. В работу были запущены новые модели пневматических прессов и пневмомолотов.

В 1953 году у завода им. Калинина в Воронеже появилось родственное предприятие — завод ТМП (тяжелых мехинических прессов).

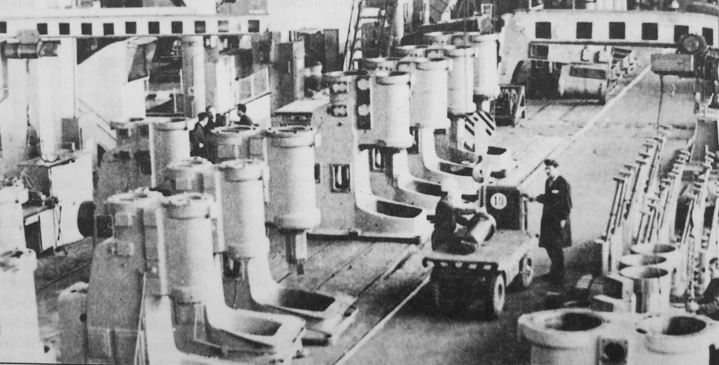

В 1950-1980 годах предприятие постоянно осваивало новые модели кузнечнопрессового оборудования, в содружестве с Центральным научно-исследовательским институтом машиностроения разрабатывало инновационные узлы и агрегаты для совершенствования процессов обработки металлов штамповкой, давлением и резанием. За особые заслуги перед Родиной и успешное выполнение семилетнего плана завод кузнечнопрессового оборудования им. Калинина был в 1966 году награжден орденом Трудового Красного знамени.

Молоты долгое время оставались ведущими изделиями в линейке заводской продукции. В 1968 году началось создание пневматических молотов с учётом современного дизайна и требований эргономики. В связи с развитием технологии точной штамповки деталей из труднодеформируемых металлов и сплавов в 1970 году на предприятии стала проводиться активная работа по созданию высокоскоростных бесшабашных молотов с энергией удара 160 кДж и выше.

В 1973 году был выпущен самый большой высокоскоростной молот с энергией удара 250 кДж модели М7354. На таких машинах выполнялась штамповка деталей, требовавших незначительной механической обработки и сложной конфигурации: лопатки турбин, крыльчатки вентиляторов и т.д.

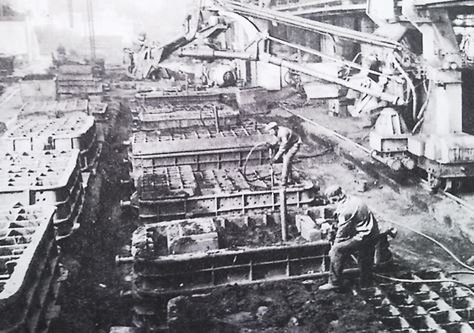

Участок сборки пневматических молотов

В 1977 году на выпускаемых заводом пневматических молотах впервые применено комбинированное управление — ручное и педальное. Первой заводской машиной, которой был присвоен Государственный Знак качества, стал серийный молот МБ4134. В молотах этого вида заложены простота, надёжность и лёгкость в управлении, чёткое дозирование энергии удара, максимальное использование теплоты поковок и высокая производительность труда. Универсальность молотов была достигнута за счёт доступности к нему с трёх сторон, а специальные устройства обеспечивали безопасность при ремонте.

Благодаря творческому и добросовестному труду И.В. Фомичёва, Б.А. Кипичёва, Г.М. Денисенко, А.Г. Гребенькова, Д.Д. Каргина, В.П. Кузнецовой, Г.Г. Козловой, А.М. Бочарова, В.Г. Нагорного, В.И. Чукардина и других специалистов молоты предприятия были признаны надёжными, точными и долговечными машинами, на которых виртуозы кузнечного дела ударом бойка могли задвинуть раскрытую спичечную коробку.

Воронежские прессы стали использоваться не только на крупных и средних машиностроительных предприятиях, но и в автопарках, ремонтных и художественных мастерских.

Завод успешно работал до конца 1980-х годов, когда на предприятии стали нарастать экономические трудности. Казалось бы, хозрасчёт и самофинансирование, как принципы горбачёвской перестройки, должны были послужить хорошим стимулом для творческой, плодотворной работы коллектива. Но повышение требований к качеству изготовления кузнечно-прессового оборудования, создавшийся со временем дефицит квалифицированных кадров, недостатки в менеджменте привели к тому, что в 1987 году план реализации продукции был выполнен всего лишь на 78,1%.

Не лучшим образом для коллектива сложился и 1988 год. К его середине стало ясно, что руководство предприятия не справляется с накопившимися проблемами. Поэтому был объявлен конкурс на должность генерального директора ПО «Воронежпресс» (так тогда стали именоват завод, ставший головным предприятием в производственном объединении). 23 ноября на собрании заводского коллектива был избран новый генеральный директор В.А. Кондратьев. Его программа в первую очередь предусматривала оздоровление финансово-экономического положения предприятия. Предполагалось решить вопросы внутрихозяйственного расчёта, улучшить структуру и методы управления производством.

28 июля 1989 года был заключён договор об аренде имущества объединения между Воронежской организацией арендаторов «Пресс» и Минстанкопромом СССР. Положение стало меняться к лучшему. Уже в 1990 году началось погашение долгов, а 1991 год был закончен с положительным балансом.

Положительную динамику оздоровления предприятия прервал 1992 год, — именно тогда, в январе месяце была объявлена либерализация цен. Инфляция к концу года превысила отметку в 2500%. В довершение ко всему начался политичекий распад СССР.

С переходом к рынку спрос на продукцию предприятия в значительной мере сократился. Открывшиеся границы для импорта сильно затруднили сбыт воронежцам, которые попали в весьма сложное положение. В таких тяжелейших условиях 3000 работников «Воронежпресс» стали акционерами. Однако смена формы собственности не принесла надлежащих результатов, так как акционирование было ваучерным, что исключало денежные поступления в фонд предприятия.

Помимо этого, руководство «Воронежпресс» обнаружило, что массового спроса на кузнечно-прессовое оборудование в обозримом будущем ожидать не стоит. Заводы-гиганты канули в прошлое. Новые условия ведения бизнеса требовали организации более гибкого производства — теперь ориентироваться следовало на единичное изготовление оборудования с учётом пожелания заказчика.

Такая задача, как представлялось, была по силам коллективу. Конверсия оборонных предприятий и модернизация машиностроительных производств должна была сделать востребованным кузнечно-прессовое оборудование среднего класса: одно- и двух- кривошипных прессов усилием 630-8000 кН, пневматических и паровоздушных молотов с энергией удара 11-80 кДж. Требовался выпуск оборудования, необходимого для производства товаров народного потребления: холодильников, стиральных машин, видео и аудиотехники, медицинского инструмента и т.д.

На тульском заводе «Штамп» на базе воронежских прессов была введена в строй первая очередь производства газовых плит. В дальнейшем, однако, из-за отсутствия финансовых средств у заказчика поставка оборудования была прекращена.

В 1993 году были выпущены опытные образцы пресса однокривошипного открытого усилием 160 кН, пресса винтового с ручным приводом усилием 32 кН, пресса кулачкового усилием 40 кН, вальцов губочных трёхвалковых с ручным приводом.

Спроектирован и изготовлен вулканизационный двухкамерный диафрагменный пресс усилием 2500 кН по заказу Воронежского шинного завода.

Под руководством А.Г. Паринова спроектированы и поставлены ряду пищевых компаний Воронежской области сыродельные прессы. Новсё же из-за недостатка собственных оборотных средств и низкой покупательной способности потребителей объёмы производства «Воронежпресс» оставались достаточно низкими. Тем не менее завод пытался оставаться на плаву, поставляя опытные образцы своих изделий за рубеж. Пресс ПЕДН63 был отправлен в Иран, прессы ПЕДР250, К3134, К3037 — в Италию, молот ММ-30 — в Израиль.

В настоящее время представляет собой закрытое акционерное общество под названием ВЗКПО «Воронежпресс им. М.И. Калинина».

Новые собственники предприятия пошли по пути частичной распродажи имущества предприятия, пытаясь сохранить производство и имеющиеся наработки своими силами, без внешнего инвестирования. Насколько удачным будет данный опыт – покажет время.

[i]Прив. по: Орденоносный завод имени М.И. Калинина. – Воронеж: Изд-во «Коммуна», 1967. – с.3.

2. Старейший в отрасли. — Воронеж: Изд-во ВГУ, 1999. — 128 с.